距离开

幕还剩

天

矿山智能化转型 巨大潜力有待挖掘

大国竞争靠工业,工业竞争在智能。在国家相继出台“中国制造2025”“新一代人工智能发展规划”等一系列政策措施推进我国工业智能化转型的背景下,矿业作为关系我国经济命脉和能源安全的重要基础产业,智能化是其发展的必由之路,可从本质上提升矿山企业的核心竞争力,从而推动我国矿业向安全、高效、经济、绿色与可持续的目标发展,在日益激烈的市场竞争中脱颖而出。

国外矿山无人驾驶技术研发起步早,目前已实现规模化应用。放眼全球,美国的卡特彼勒、日本的小松把控着全球主要的无人驾驶矿卡市场,其中的澳大利亚成为无人矿卡的“试验田”,并在首次引入无人矿卡之后一步步深入与卡特彼勒和小松的合作。

采矿行业作为我国发展历史最久,经历了机械化、规模化的重大历史变革,成为整个规模最大、技术水平最成熟的国家支柱行业。近年来煤炭行业与其他制造业一样呈现出三大特征:一是生产效率增长逐渐放缓甚至趋于停滞,二是在劳动力严重短缺,成本也迅攀升,三是高污染高耗能的问题日益严重,资源环境压力使成本优势逐渐丧失,所有的粗放式发展方式难以为继。各企业积极探索基于信息化、智能化、网络化的技术变革,在精益管理、降本增效等方面取得一定的成效。

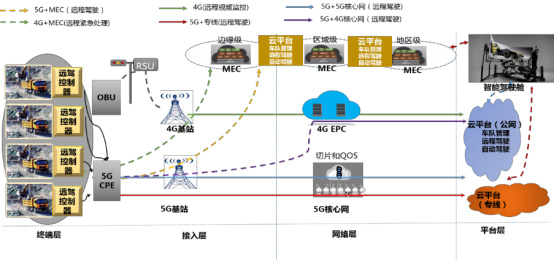

随着国内矿主的投入意愿逐渐增强,且逐渐意识到矿用无人驾驶是矿业的刚性需求;无人驾驶公司技术能力逐步提高、数据逐渐积累;主机厂车身可靠性和智能化程度逐步提高;5G商用在国内对比国外的巨大优势;国外有商业样板作为经验参考;资本市场逐渐向细分可落地场景布局倾斜等等结合在一起,形成了矿用无人驾驶在国内落地的基础。

2019年被称为矿区无人化元年,2020年八部委联合印发《关于推进煤矿智能化发展的指导意见》,鼓励智慧矿山与矿区无人化发展。为了突破国外技术和硬件垄断,国内多家企业已开展自动驾驶矿用卡车、远程遥控挖掘机等相关技术研发与应用示范,目前都处于试验与试商用阶段。

截至2021年1月底,国家能源集团16个智能化煤矿示范工程已开工建设;智能化采煤工作面已建成25个,计划年底建成65个;智能化掘进工作面已建成10个,计划年底建成43个;智能化选煤厂已建成5个,计划年底建成19个;5个露天煤矿已开展无人驾驶矿用卡车现场测试,1个露天煤矿已实现5台220吨无人驾驶矿用卡车编组重载运行;已研发应用5类21种煤矿机器人。

5G+无人驾驶系统图

在上湾煤矿建成世界首套8.8米超大采高智能工作面,在锦界煤矿建成国内首个数字矿山示范矿井,在大柳塔煤矿建成世界首座智能煤矿地面集中控制中心。宝日希勒煤矿实现世界首个极寒工况“5G+无人驾驶”卡车编组重载运行。黑岱沟及哈尔乌素露天煤矿率先在爆破作业中上线北斗定位和智能布孔系统,依靠安全保障系统实现自动预警和智能刹车等主动安全驾驶功能。通过数字化实现无人化、少人化,有效提升矿山安全生产水平。

小松:构建AHS的商业优势

上世纪末,随着技术的不断变革,小松研发的自动运输系统——AHS便有了雏形,小松也成为全球较早尝到自动运输系统甜头的企业之一。截至2020年底,小松共有221辆装备了AHS的车辆在全球部署。

所谓AHS,即小松的自动运输系统,是一个综合性的矿山车队管理系统,2008年首次在智利铜矿实现商业化部署。小松全球业务发展总监Brian Yureskes曾经表示,自动化系统中有一系列技术和设备,包括有人驾驶车辆、计算机辅助有人驾驶车辆、远程控制车辆,以及完全由人工智能操控的车辆。

AHS由装备了高精度定位能力GPS系统的车队监测中心管理,为每辆车指定运输目的地,车辆通过接收无线指令以合适的速度按照目标路线运行,卡车由GPS、控制中心无线指令(信息)和其它导引装置来确定车辆在矿山的准确坐标以及周围的情况,使得自卸车能在无人操作的情况下实现复杂的装载、运输和卸载循环的自动运行。

AHS具备有人驾驶卡车和自动化卡车协同工作的能力,依靠FrontRunner和Dispatch两大系统来实现。其中,FrontRunner负责车辆操作和导航,Dispatch负责车队管理、位置跟踪和生产力优化,二者相结合从而实现效益的最大化,被喻为左脑和右脑。

使用FrontRunner实现自动化需要在卡车驾驶室座椅后方安装一个控制箱,还有用于Wi-Fi和LTE连接的无线天线、GPS定位的一组陀螺仪、雷达、激光器。使用FrontRunner进行卡车操作和交通控制,常常会遇到以下几个场景:自动卡车交互、有人驾驶车辆交互、防撞探测系统(CDS)、障碍探测系统(ODS)、紧急停车按钮(ESB)。简言之,FrontRunner能够安全地操作每一辆自动化卡车,同时还要跟踪它们以及该区域内全部有人驾驶车辆的位置,避免发生碰撞等事故。

以有人驾驶车辆交互为例,一辆无人驾驶车辆和有人驾驶车辆交互时,FrontRunner对这两种车辆进行跟踪、并掌握它们的行驶、会车和停车等运行状况,系统根据此信息和有人驾驶车辆的位置进行自动操作和交互管理。

而Dispatch通过使用定制的硬件和软件,可优化卡车在装载点和卸载点的任务分配,能生成操作员报告。同时,在AHS的运营中,中央控制中心通常有2名操作人员,监测着几个显示屏并不断同采坑内人员通信联络。据悉,当一座矿山卸载点和开采位置在AHS系统中全部建立并完成定位后,一名训练有素的操作人员通常可以运行最多达30辆卡车。

这种经过精密计算的系统,不仅有效的提高了运营效率,同时也可延长工作时间、减少人工成本。另一方面,优化的自动控制系统减少了车辆的突然加速或紧急转向,使得轮胎使用寿命同比提高40%。业内数据显示,与传统的运输方式相比,自动运输系统可降低15%以上的装卸成本。

卡特彼勒:智能采矿科技助力安全、高效采矿

在矿区无人驾驶方面,卡特彼勒旗下的CAT MineStar (矿山之星)系统可以通过车队、地形、探测、健康和命令五大智能模块,更好地帮助客户管理从物料跟踪到车队、设备健康、无人驾驶等各方面。通过使用传感器、车载激光雷达和雷达系统等技术,CAT 无人驾驶矿用卡车在矿山实现全天候无人驾驶。在2013年卡特彼勒部署了首批6辆商用无人驾驶卡车,现在已经有超过150辆,帮助近十家矿业公司运输铁矿石、铜和油砂。

“CAT MineStar (矿山之星)的自动运输系统(CAT Command for Hauling)已证明了其对采矿客户的价值。这体现在卡特彼勒无人驾驶车队在实现10亿吨运输量的速度上。卡车生产效率和利用率的提升、稳定的运营和成本降低为矿业公司带来极大好处,他们的车队快速发展壮大、产量持续增加。”卡特彼勒技术研发有限公司产品经理Sean McGinnis表示。

而在今年,卡特彼勒宣布,使用智能采矿技术(CatMineStarCommand)的无人驾驶自卸车运输量增加了10亿吨,实现累计运输超30亿吨的里程碑。对于此次取得的突破,卡特彼勒MineStar解决方案总监吉姆·霍金斯(Jim Hawkins)表示:“自从超过运输20亿吨的里程碑,我们为更多的矿山配备了无人驾驶自卸车,并建立了世界上第一个由该系统控制运输的的黄金开采场。”

如今,CAT® 无人驾驶车队主要由CAT® 793F卡车组成,载重量为227吨。卡车型号的范围也正在扩大,卡特彼勒已经开发并正在部署无人驾驶CAT® 797F(363吨有效载荷)和CAT® 789D(181吨有效载荷)卡车。

日立:深扎工业互联网 构建矿区无人驾驶壁垒

日立集团成立于1910年,其前身则是久源矿业日立矿山的电机修理厂,虽然业务领域始终不断拓展,但日立在能源的渊源从未中断。如今,在备受瞩目的矿区无人驾驶领域,日立也逐步走上了商业化的路途。

此前,日立与澳大利亚电力公司Stanwell Corporation Limited合作,在距澳大利亚东部布里斯班内陆约100公里的Meandu煤矿建立了一个无人驾驶的试验场,以测试配有中央控制系统、倾卸卡车模拟器和三辆配置了混合仿真器的倾卸卡车。其中自卸卡车是EH5000AC-3型号,挖掘机是EX3500。2021年初,Kinetic Meshreg无线网络的提供商Rajant Corporation和澳大利亚日立建机合作,通过在澳大利亚煤矿中使用自主运输系统来提高运营安全性和生产率。Rajant首席执行官罗伯特·谢纳(Robert Schena)透露,“在我们与日立共同在澳大利亚的煤矿部署中,目前有6辆自动拖运卡车正在生产。”到2020年至2021年,Rajant将其规模扩大到超过45辆。

目前,日立建机集团正在为自动运输系统(AHS)进行开发和测试,以实现矿用自卸车的无人驾驶、自主操作。而车队管理系统(FMS)在世界各地的露天煤矿都有广泛的安装跟踪记录,系统功能已从单纯的自卸卡车调度管理扩展到支持矿山的各种操作任务,包括从优化自卸卡车的维护到根据要生产的物料或矿石含量的百分比估算采矿质量和产量。值得一提的是,车队管理系统(FMS)在日立工程机械的自主运输系统(AHS)的基础上扮演着重要角色。

在矿区方面,日立的目标是比肩卡特和小松,虽然在这方面日立并不占优势,起步时间也晚于两者,但日立十分清楚自己的优势所在,大数据、AI以及混合模拟技术等才是自己进军矿区无人驾驶的着力点。只有在工业互联网、物联网等领域深扎,才能构建矿区无人驾驶的壁垒。

准能集团:链接上下游推动矿用车辆无人驾驶

准能集团“露天煤矿矿用自卸车无人驾驶系统”科技创新项目于2018年5月被国家能源集团批立项。2019年,该公司与航天重工、株洲中车达成最终合作意向,由两家公司无费用各承担一台矿用卡车的无人驾驶系统研制,并在黑岱沟露天煤矿和哈尔乌素露天煤矿开展工业性试验。

该项目通过搭建一套包括地面控制中心系统、车地无线通信系统、车载控制系统等完整的无人驾驶控制系统,实现矿用自卸车“装、运、卸”典型作业过程的完全无人自主运行,并能够与钻机、电铲、推土机、平路机等露天煤矿作业关键设备配合工作。

从2020年6月18日起,由航天重工研发团队开发的无人驾驶系统开始在930E矿用卡车上实施现场改造,先后完成整车线控化改造、无人驾驶车载传感器安装、作业区域地图采集与制作、无人驾驶循迹行驶测试、机群系统与无人矿卡协同作业调试等工作。目前,改造后的车辆已在全程3.6公里的测试区域内实现前进、后退、转弯、上下坡、装载和卸载等无人驾驶功能。

据航天重工自动驾驶系统项目经理丁国徐介绍,额定载重290吨的930E电动轮自卸矿用卡车是目前全球最大的无人驾驶矿用卡车。针对该车的自动驾驶系统,现已完成自动行驶功能,下一步研发团队将为它装上“眼睛”和“大脑”,以精准识别道路上的障碍物。

而作为项目甲方,为了加快实施进度,准能集团成立了项目管理小组,多家单位和部门共同参与、通力合作,分别负责项目全过程管理、安全管理、采矿方案制定、改造设备技术资料提供、矿用自卸车和装载设备提供、维修人员和密闭场地提供、协调无人驾驶项目网络接口等各项工作。同时,从2020年7月起,项目管理小组每周召开推进会,协调解决项目一周实施过程中出现的问题。

据了解,黑岱沟与哈尔乌素两个露天煤矿现有矿用自卸车200台,司机配置800余人。近年来,露天矿运输作业存在招工难、效率低、运营成本高等难题,人工智能的发展为此提供了全新的解决方案。

矿用车辆无人驾驶技术能够有效提升露天煤矿现有运输装备工作效率,最大限度降低人员的参与,特别是在恶劣环境和天气下,在降低人工成本、改善职工作业环境的同时,减少安全事故的发生,带来较大的经济效益和社会效益。