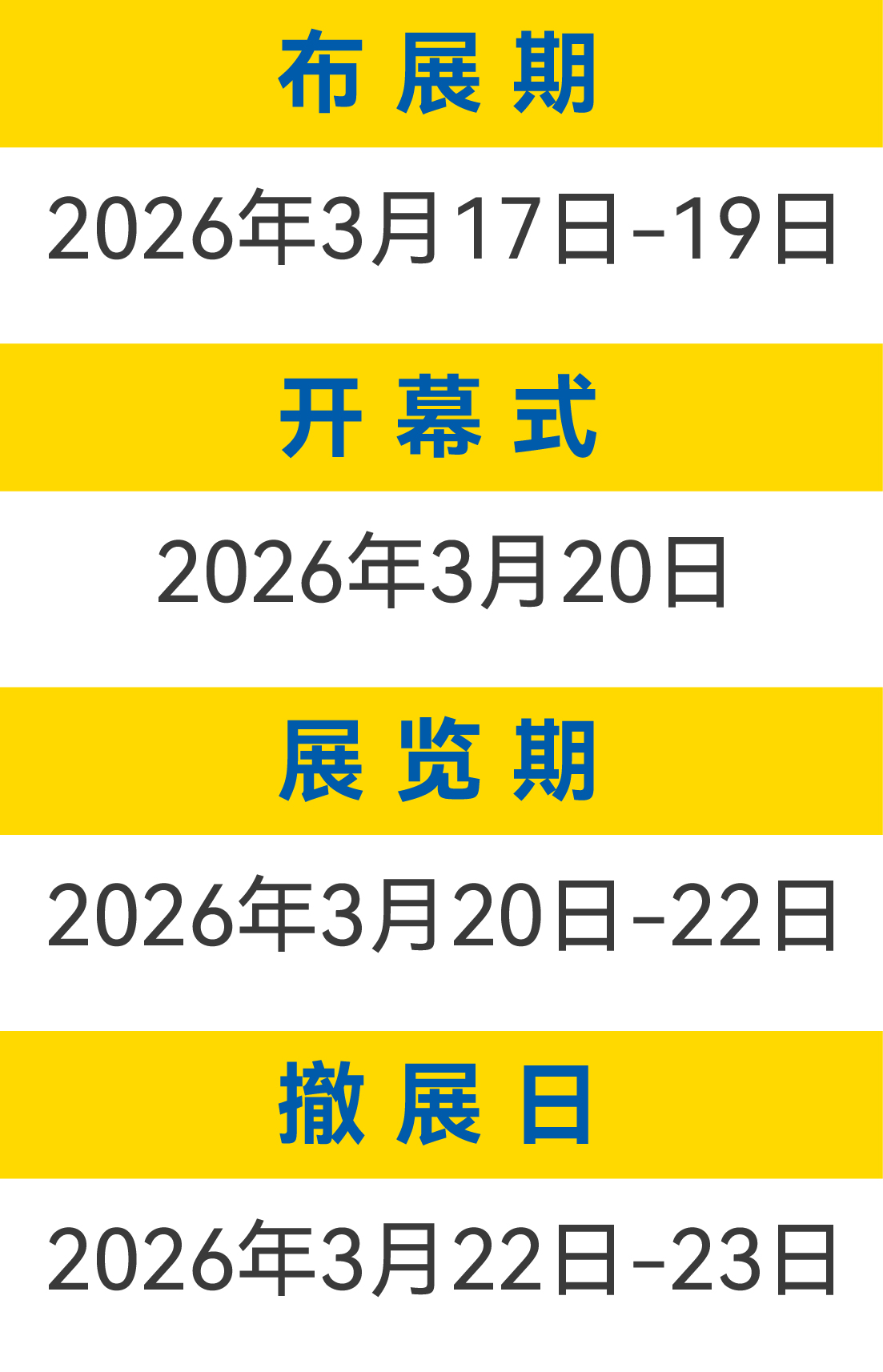

距离开

幕还剩

天

“国四”来了—专访中国工程机械工业协会副秘书长王金星(下篇)

上篇解答了终端用户的疑问,下篇着重谈一谈“国四”对于发动机制造商的影响。【相关阅读:“国四”来了—专访中国工程机械工业协会副秘书长王金星(上篇)】

我国现行“国三”标准是2016年4月1日开始实施的,美国和欧洲最早是2006年。国内现行排放标准的实施时间滞后国外发达国家10年左右。对比成熟市场,排放标准逐渐加严是大趋势,排放标准加严是行业需求稳定的催化剂,推动设备更新,刺激新机需求释放,会造成市场上大量在用机器的替换。

从技术上说,我国实行“国四”标准比发达国家滞后11年,发动机企业针对国四排放的发动机技术储备是完善且充足的,尤其是高端发动机品牌,其产品线更加完备和齐全,甚至能够满足更高的排放要求。在“国四”标准充分酝酿的这几年,其实发动机企业也在不断尝试推行这一类的高标准产品。很大程度上来说受制于性价比的原因,一直没有发力。而“国四”标准的实施,就给发动机企业这样的一个契机。

从市场上讲,“国四”标准出来后,“国二”及之前的工程机械设备将逐步加速淘汰。按照2020年30万台的实际需求量来测算,我国目前挖掘机保有量已经接近200万台,“国二”以前的挖掘机保有量超过100万台。

可以预见,“国四”排放标准一旦正式实行后,可能出现旧机的集中换新高峰,一定程度上会刺激库存机的集中销售,如何保障“国四”发动机供应的稳定,并且在市场竞争中获取更大的份额将成为发动机厂家必须面对的问题。在一定程度上,是不是会引起发动机市场格局的重置?也许对很多发动机制造商来说既是机遇也是挑战。

D1CM:“国四”标准实施的技术可行性如何?

王金星:发动机企业,经过几年的技术准备和试验,技术上都已经很成熟,况且到2022年12月1号开始实施,还有将近两年的时间,因此技术层面完全不用担心。

我唯一需要提醒的是法律风险问题,这也是工程机械工业协会和生态环境部门一直想要强调的:无论三个月还是半年,采购、配套、销售及清理库存,主机厂商都要预留好充足的过渡时间,以保证2022年12月1日前的在售设备,由“国四”对“国三”进行完全替换。如果在时间节点以后,市场上还有在售的“国三”设备,主机制造商或者发动机制造商就必须承担相应的法律责任,而且可以肯定的是处罚力度会比较大。

D1CM:新标准的发布和实施,对于发动机企业来说又会面临哪些新的困难?比如研发的技术壁垒和成本控制等。

王金星:早在2017年,不管是主机还是发动机企业,就已经开始着手解决关于国四排放要求的技术问题。很多外资(包括合资)品牌,更早前就已经达到欧Ⅳ,甚至是欧Ⅴ标准的技术储备;目前来看,国产品牌的发动机后处理系统从技术角度来说也不存在太大难题。但有一个建议:发动机企业一定要跟主机企业密切联系。

一般来说,设备最后传输数据的主要是主机企业,比如发动机OBD的数据、尿素质量的一些数据参数、尾气颗粒物后处理的 DPF的压力差,SCR的温度等,因此发动机企业要主动跟主机企业进行多方面的技术沟通,获取发动机性能的参数,以期获得更多的产品改进意见。

D1CM:现代、JCB 包括国内的三一、中联和潍柴等品牌,都在积极布局氢能产品,氢能应用已经逐渐呈现你追我赶的竞争态势,这是否预示着而工程机械也即将进入零排放的氢能时代?工程机械氢能化是跟风还是刚需,您如何解读?

王金星:从目前来看,电动化是行业发展的趋势之一,技术也相对成熟一些。电动叉车早些年就已经能大范围商用,占比也不断上升,预计“十四五”期间会超过50%。电动装载机和电动挖掘机也很受市场青睐。这里提到的氢能源,从环保的层面来看,能够实现零排放,是不错的发展方向。

但是这里有会遇到跟燃油输送同样的问题:一般工程机械没法去加油站加油,只能专人送油到工地,那么氢能源的供给怎么解决?氢能源的输送肯定需要压力容器或者管道来实现,安全问题如何保证……这些都需要深入探讨。

这些年电动汽车的发展相比工程机械要快得多,所以我个人认为汽车领域的氢能源可能也会先于工程机械行业发展壮大起来。虽然目前量产的可能性不大,这有待于市场需求的进一步验证、政策的支持以及相关技术的提升,但无论如何,零排放和新能源的开发,都是行业同仁共同努力的方向,也是实现“绿色中国”的必由之路。

本文转载自工程机械网